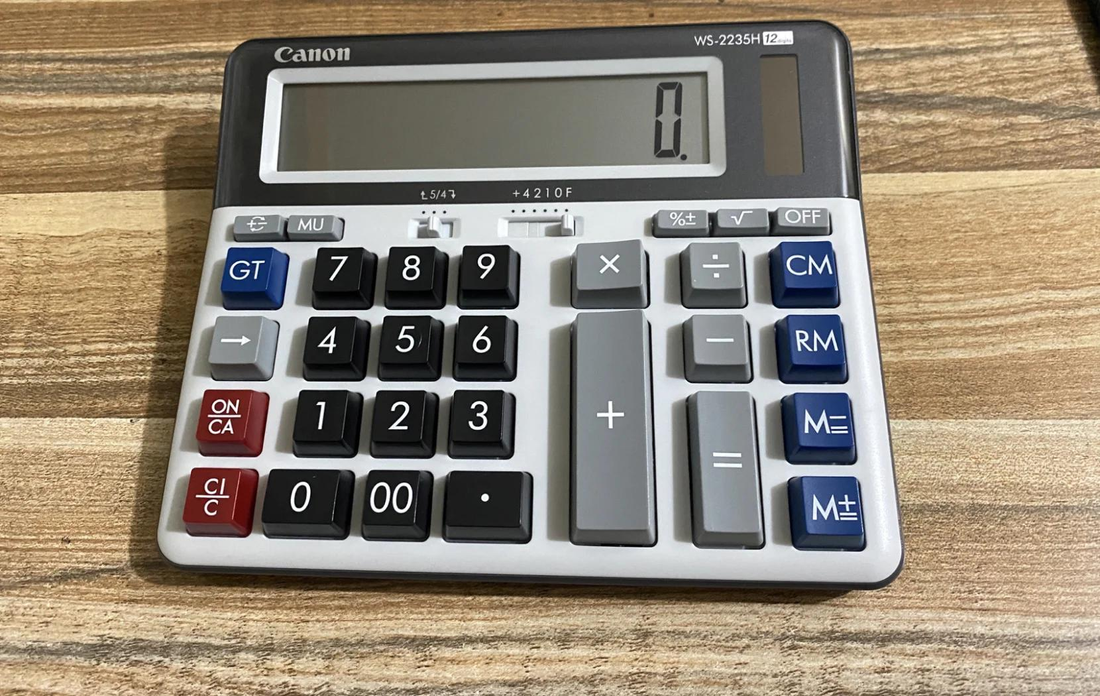

计算器验货有哪些项目?往下看就明白了 验货验厂检验认证服务

计算器检验项目

作为质量控制(QC)流程的重要组成部分,计算器产品的验货工作涉及从包装、安全性、外观到功能及性能的全方位检验。以下为基于行业标准和验厂要求的详细检验规范,旨在确保产品符合客户技术规格及品质要求。

一、包装检验

在验货过程中,包装检验是首要环节,直接影响产品储运安全和客户体验。需逐一核对以下内容:

-

外箱/内箱检验:检查材质、印刷内容、唛头信息与订单要求是否一致,有无破损、污渍或变形。

-

彩盒/吸塑包装检验:确认包装方式、设计图文与客户确认样一致,是否存在色差、材质劣质或封装不牢。

-

配件检验:包括电池、说明书、保修卡、服务卡等是否齐全,型号数量是否符合包装清单。

-

图文一致性核查:所有包装材料(如说明书、保修卡)上的产品型号、功能描述、品牌标识须与实物一致。

二、安全检验

验厂及验货过程中需严格执行产品安全规范,排除潜在风险:

-

检查外壳及部件是否存在锐利边角、尖点,必要时使用RCA纸(耐刮测试纸)进行边缘强度测试。

-

确保产品无小零件易脱落风险,尤其针对儿童可能接触的使用场景。

三、外观检验

产品质量的第一印象直接影响验货结果和客户满意度:

-

产品符合性检验:对比客户提供的样品、订单要求、彩盒图案、说明书内容等,确保产品版本、颜色、标识一致。

-

外观缺陷检查:在良好光线下检验有无破损、划痕、掉漆、污渍、丝印不良等可见瑕疵。

四、机械与结构检验

该类检验旨在评估产品的装配质量与结构可靠性:

-

拍机测试:轻拍产品使其震动,检查内部是否有异响、结构是否松动,排除装配不良或存在异物。

-

组装配合检验:检查各部分装配缝隙是否均匀,是否存在错装、漏装,配件是否过松或过紧。

-

脚垫平整度检验:

-

将产品置于水平玻璃板上,观察是否摇晃;

-

使用塞尺测量脚垫与台面间隙并记录数值。如无塞尺,可用层叠白纸预估垫高厚度。

-

-

电池盒检验:

-

安装电池后闭合电池盖,进行拍机测试,产品应功能正常无中断;

-

若客户要求配置隔电保护膜,须验证其绝缘有效性。

-

五、常规功能检验

功能检验是判断产品是否合格的核心环节,需系统执行:

-

开关机测试:连续开关机3次,产品应正常工作且无重启异常。

-

双电源功能检验(如带太阳能):

-

取出电池或断开电池供电,在强光及暗处分别测试太阳能充电功能;

-

验证在光照条件下能否对充电电池正常充电。

-

-

按键与功能测试:

-

逐一对所有按键进行操作,检验响应是否灵敏、无卡键;

-

测试自动关机功能,记录关机时间,可同步进行多机并行测试以提高验货效率。

-

-

显示与存储检查:

-

通过计算“12345679 × 7.2 = 888888888”验证LCD显示是否缺划、位数是否与规格一致;

-

确认关机后记忆存储功能正常。

-

六、特殊数据与测量项目

本类检验侧重于电气性能、工艺及关键尺寸的量化评估:

-

电气安全检验:此类产品通常无需高压安全测试,但仍需符合一般电子产品质量规范。

-

性能测试:

-

电池电压:使用万用表测量AA/AAA电池电压,应 ≥ 1.50V;

-

工作/待机电流:将万用表串联接入供电回路,记录工作及待机状态电流值;

-

内部工艺检查:如客户允许,可拆机查验焊点质量、元器件安装及排线工艺。

-

-

尺寸与标识检查:

-

条码扫描:连续扫描条形码3次,须全部成功识别且与印刷内容一致;

-

外箱尺寸与重量:测量并记录外箱长宽高和毛重,与客户规格进行比对;

-

产品尺寸测量:如客户提供外形尺寸规范,需实际测量确认是否符合。

-

-

运输模拟测试:

-

按客户验厂标准或Checklist要求执行纸箱跌落测试(如未要求可不执行)。

-

七、计算器常见缺陷

根据以往验货经验,需特别注意以下高频质量问题:

-

按键卡滞,尤其‘ON/C’键按压中央无响应或卡住;

-

整机无功能,无法开机或计算;

-

太阳能装饰片破损或为装饰件(虚假功能);

-

按钮丝印模糊、偏移或磨损;

-

金属部件锈蚀;

-

LCD显示缺划、多划或显示不完整;

-

号称太阳能计算器却未连接真实太阳能板。

总结

计算器虽为常见电子产品,但其验货过程需严格遵循客户标准与检验规范,贯穿包装、机械、功能、性能等多重维度。系统化的验货流程不仅能有效识别缺陷,还可推动供应链质量管理水平的提升,为验厂审核和客户交付提供可靠保障。建议QC人员在实际检验中结合客户Checklist及历史缺陷数据,不断优化检验重点与方法。

分享这个商品

计算器验货有哪些项目?往下看就明白了 验货验厂检验认证服务

作为质量控制(QC)流程的重要组成部分,计算器产品的验货工作涉及从包装、安全性、外观到功能及性能的全方位检验。以下为基于行业标准和验厂要求的详细检验规范,旨在确保产品符合客户技术规格及品质要求。